Компания Fronius, лидер в области инновационных решений для электродуговой сварки, отмечает 20-летие своего революционного сварочного процесса Cold Metal Transfer (CMT). С момента своего появления в 2005 году CMT навсегда изменил мир сварки и установил новые стандарты точности, стабильности и универсальности.

Процесс CMT основан на реверсивном движении проволоки, которое обеспечивает контролируемый отрыв капли металла. Это движение обеспечивает стабильную сварочную дугу и минимизирует тепловложение.

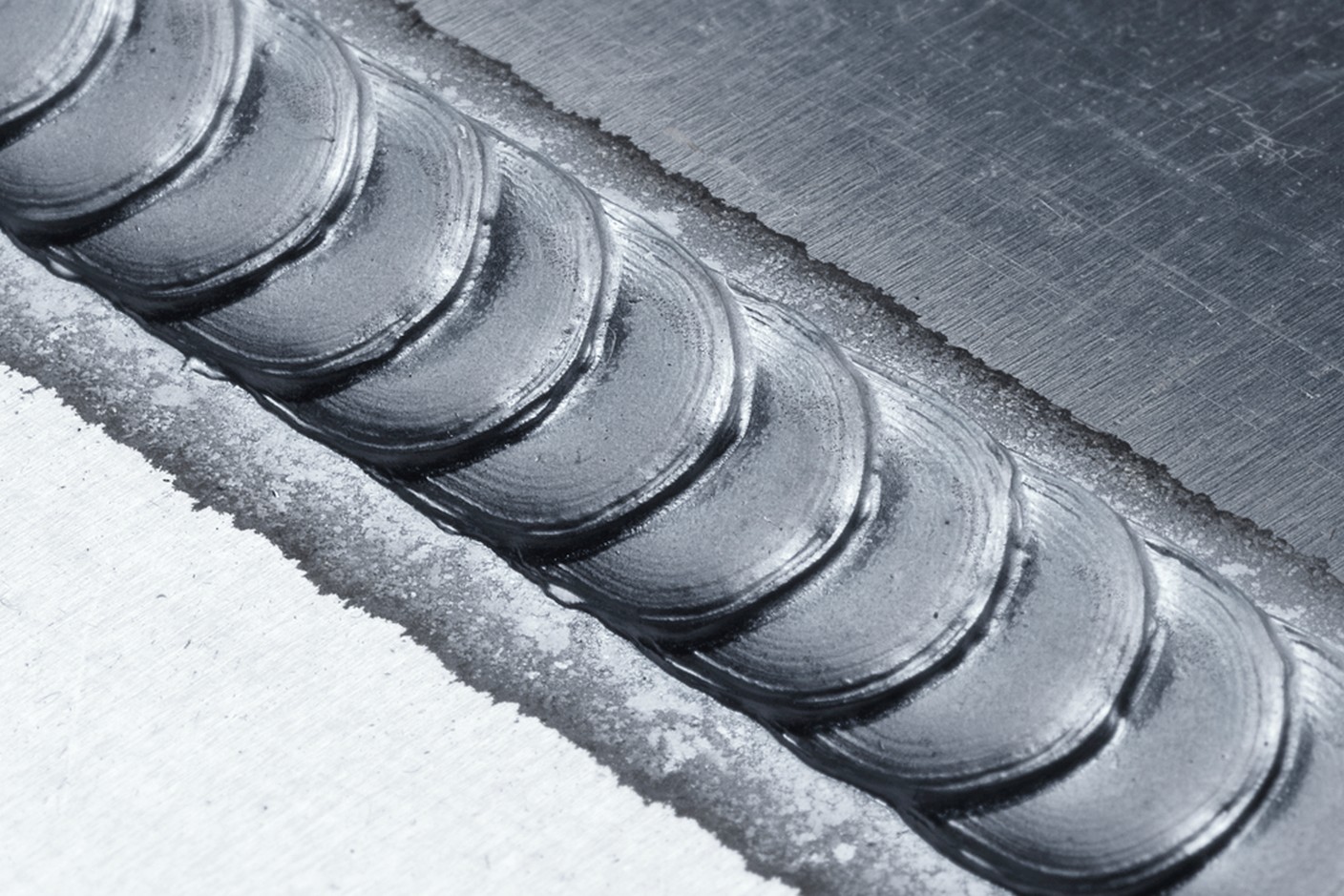

В результате формируются чистые сварочные швы с уменьшенным количеством брызг, отличающиеся высоким качеством и эстетичным внешним видом. Еще одно достоинство процесса CMT — низкая тепловая нагрузка на деталь. Это способствует уменьшению коробления и деформации металла, что является огромным преимуществом, особенно при работе с листами толщиной 0,3 мм и термочувствительными материалами. Точная регулировка параметров сварочного процесса позволяет выполнять сложные задачи с высочайшей степенью точности.

Высокое качество выполнения сварочных швов при помощи CMT Cycle Step

CMT также обеспечивает эффективное соединение разнородных материалов. Например, можно безопасно и с максимальной надёжностью выполнять сварку оцинкованной стали и алюминия. Это открывает новые возможности для решения нестандартных задач в процессе производства.

Широкий спектр применения в различных отраслях промышленности

«За последние два десятилетия CMT зарекомендовал себя как универсальный сварочный процесс, который используется во многих отраслях промышленности. Порой мы сами удивляемся тому, насколько разнообразно и креативно клиенты применяют CMT для достижения своих целей и решения сложных сварочных задач», — отмечает Франциска Айххорн (Franziska Eichhorn), менеджер отдела стратегического управления продуктами в Fronius International.

Добавить процесс CMT можно в любую интеллектуальную сварочную систему Fronius — достаточно установить соответствующий сварочный пакет, а также аппаратные компоненты Robacta Drive CMT и SplitBox SB 60i R.

Например, в автомобильной промышленности CMT используется для соединения тонколистового металла и лёгких сплавов, таких как алюминий, что обеспечивает прочность и надежность соединений рам и деталей.

CMT также хорошо зарекомендовал себя в аэрокосмической промышленности. Здесь этот процесс позволяет сваривать высокопрочные и легкие материалы, необходимые для строительства самолетов и космических аппаратов.

Кроме того, благодаря исключительной стабильности сварочного процесса, CMT используется в 3D-печати и в электронной промышленности, где с его помощью осуществляется точная пайка деталей.

Интеллектуальное обнаружение зазоров и определение краев благодаря CMT

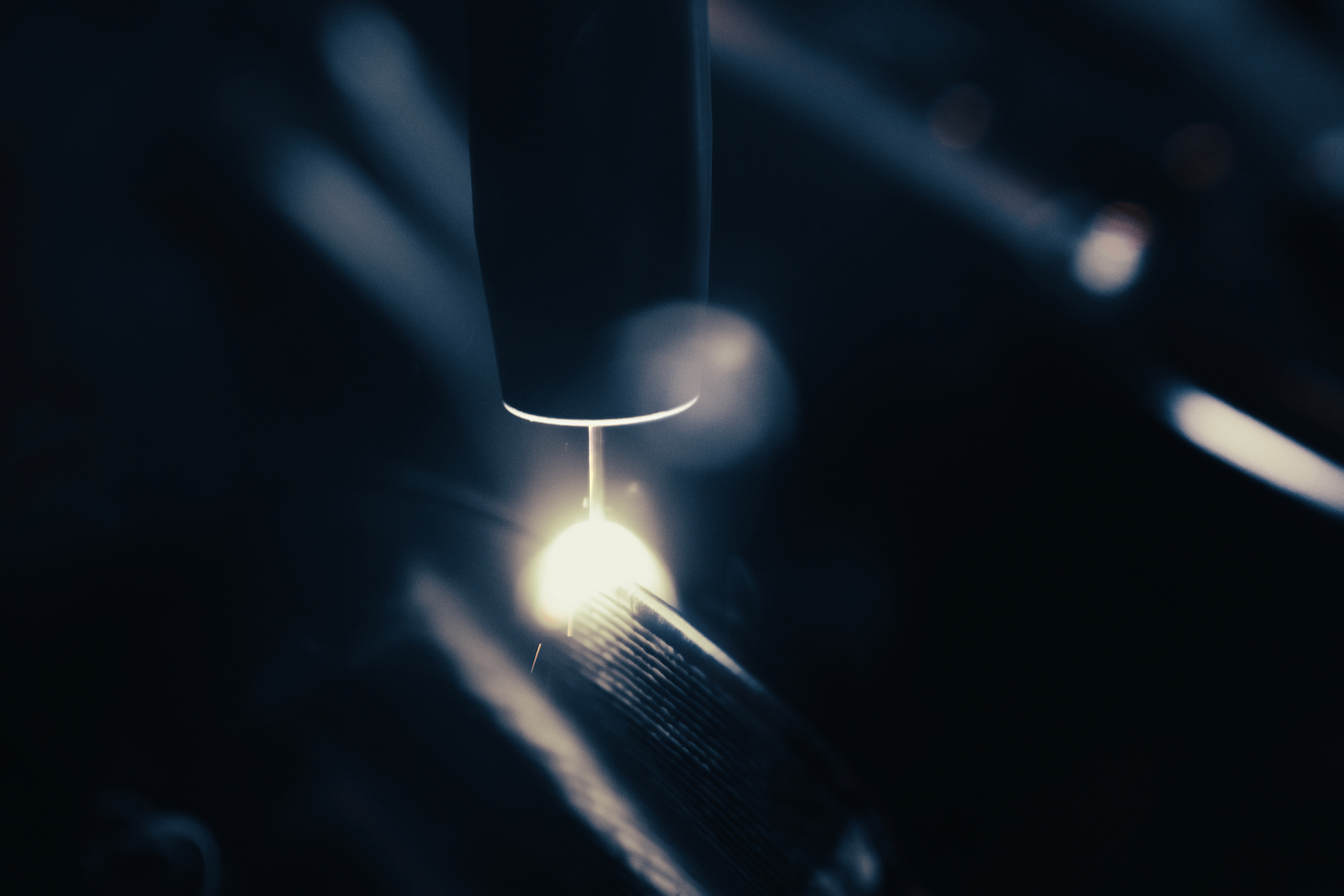

Реверсивное движение проволоки, лежащее в основе процесса CMT, произвело революцию и в роботизированной сварке — в частности, благодаря интеллектуальной системе WireSense. Такая связка значительно повышает качество и эффективность формирования шва, позволяя выявлять неточности и отклонения в промышленном производстве и предотвращать их с помощью сварочного процесса CMT. Сварочная проволока выступает в роли датчика, который точно определяет положение сварочного шва и регулирует его в режиме реального времени. Это позволяет экономить материалы, время и средства за счет сокращения количества доработок и брака.

Высокодинамичное и точное движение проволоки в приводном модуле Robacta Drive CMT обеспечивает возвратно-поступательное движение проволоки — ключевую особенность процесса CMT.

CMT — технология будущего

«Решающими факторами являются идеальное взаимодействие всех компонентов и точность управления ими, — подчеркивает Айххорн. — Слаженная работа наших интеллектуальных сварочных аппаратов и подающего механизма Robacta Drive CMT — второго подающего устройства, расположенного прямо на горелке, — до сих пор остаётся уникальной. И мы продолжаем развивать эту технологию, чтобы соответствовать растущим требованиям отрасли. И самое замечательное: процесс CMT можно легко интегрировать во все интеллектуальные устройства Fronius».

На протяжении многих лет наша компания, являясь лидером в области инноваций, продолжала совершенствовать CMT и разработала специальные, оптимизированные под разные задачи режимы сварки: CMT Mix, CMT Cycle Step, CMT Cladding и CMT Braze.

Стремясь добиться максимальной результативности 3D-печати, команда разработчиков Fronius снабдила процесс CMT рядом полезных функций и объединила все необходимое в одном режиме. CMT Additive Pro отличается особенно ровной структурой слоя шва, высоким качеством и стабильностью.

LaserHybrid CMT, с другой стороны, сочетает в себе преимущества лазерной сварки и технологии CMT. При обработке высокопрочных сталей и алюминиевых деталей эта комбинация отличается высокой скоростью, качеством и экономичностью. После воздействия лазерного луча, проходящего через основной материал с высокой степенью фокусировки и плотностью энергии, сразу же запускается процесс CMT, который увеличивает объем шва и позволяет дополнительно снизить тепловложение.

Последнее достижение — набор характеристик CMT Additive Pro, оптимизированных для 3D-печати металлом и выводящих аддитивное производство на новый уровень.

Специалисты Fronius всегда готовы произвести расчет и продемонстрировать, сколько защитного газа потенциально сможет сэкономить ваша компания. Получить дополнительные сведения и записаться на встречу можно здесь!

За дополнительной информацией обращайтесь:

Welding Company

Иван Телегин